前言

螺纹连接(特别是承受动载荷的重要螺纹连接)的根本目的是利用螺纹紧固件将被连接件可靠地装配在一起,装配的实质是将螺栓的轴向夹紧力控制在合适的范围。螺栓轴向夹紧力范围取决于连接结构的功能、零件强度、工艺控制方法及控制精度等多方面因素,轴向夹紧力同时受到联接副摩擦特性的影响。螺栓紧固件的拧紧是克服支撑面摩擦和螺纹间摩擦的过程,对六角头螺栓而言,拧紧时总能量的90%,用于克服摩擦,只有约10%的能量用于提供轴向夹紧力。螺纹紧固件的摩擦系数受其材质、表面处理工艺、制造流程和螺纹精度等诸多因素的影响,世界各主要汽车公司对螺纹紧固件摩擦系数的控制范围是,BMW: 0.09~0.15, Ford:0.11~0.17,GE:0.10~0.16,VW:0.09~0.15,FAW:0.08~0.14。

试验研究

以M16×1.5(10.9级)螺栓为研究对象,制造工艺流程采用热(处理)前滚丝和热(处理)后滚丝两种,表面处理工艺分别为电镀、电镀+涂膜、环保电镀(C347)和锌铝涂层(T647),螺栓的摩擦性能试验在SCHATZ摩擦性能试验机上进行,试验依据为GB/T 16823.3《紧固件 扭矩-夹紧力试验》。

试验规范:拧紧至240 N•m;拧紧至屈服;

样品数量:25件。

分析与讨论

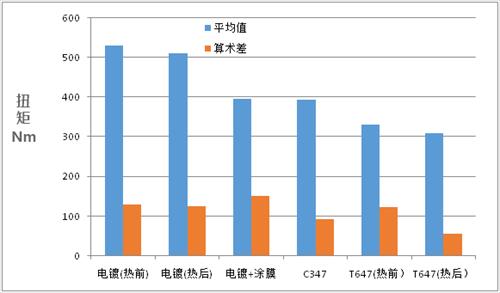

1、拧紧至240 N•m时的总摩擦系数

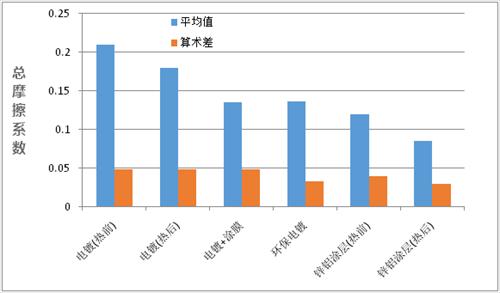

不同表面处理的螺栓拧紧至240 N•m时的总摩擦系数见图1。

图1 拧紧至240 N•m时的总摩擦系数

由图1得出以下结论:

a. 电镀螺栓的总摩擦系数最大,算术差也最大;采用电镀+涂膜、环保电镀和锌铝涂层处理时,螺栓的总摩擦系数减小,摩擦系数算术差也减小。

b. 对电镀螺栓而言,制造工艺采用热处理前滚丝的螺栓的总摩擦系数大于热后滚丝的,该规律同样适用于锌铝涂层处理的螺栓。

c. 螺栓在进行热处理过程中,螺纹表面会产生磕碰伤,局部表面变得凹凸不平。如果螺纹滚丝在热处理前已经完成,则热处理时产生的磕碰伤会一直存在,而表面处理不能降低磕碰伤的影响,故热前滚丝螺栓经表面处理后的总摩擦系数较大;而热后滚丝会减轻热处理过程中产生的磕碰伤,减少螺纹局部表面的凹凸不平,因此螺栓总摩擦系数降低。

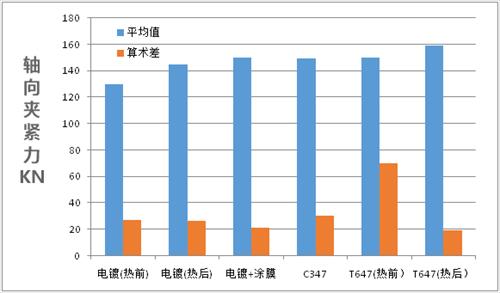

2、拧紧至240N•m时的轴向夹紧力:

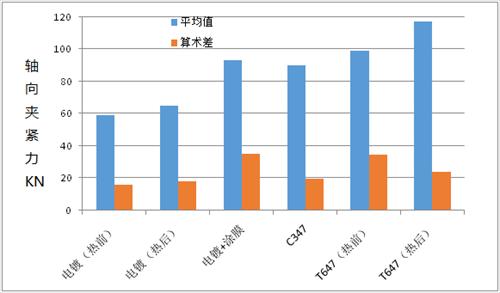

经不同表面处理工艺处理的螺栓拧紧至240N•m时的轴向夹紧力如图2所示。

由图2得出以下结论:

a. 经普通电镀的螺栓,热前滚丝的轴向夹紧力最小,热后滚丝的夹紧力稍有增加。

b. 经电镀+涂膜处理以及环保电镀(C347)后,轴向夹紧力增大;采用锌铝涂层(T647)处理时,螺栓的轴向夹紧力显著增加,其中热后滚丝+锌铝涂层处理的轴向夹紧力最大。

3、总摩擦系数μ与紧固扭矩T、轴向夹紧力F的关系

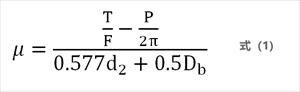

螺栓总摩擦系数μ与紧固扭矩T轴向夹紧力F之间的关系如式(1)所示。

式中,P为螺距,mm;d2为螺纹中径,mm;Db为螺栓头下支撑面的摩擦直径,mm。

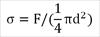

轴向夹紧力F可用式(2)所示。

当选定试验螺栓后,d2和从是固定的。紧固扭矩T一定时,总摩擦系数越大,作用在螺纹上的轴向夹紧力F越小。因此,当试验螺栓拧紧至240N•m时,热前滚丝+电镀螺栓的总摩擦系数最大,轴向夹紧力最小;而热后滚丝+锌铝涂层处理螺栓的总摩擦系数最小,作用在螺栓上的轴向夹紧力最大。

4、拧紧至屈服时的扭矩

试验螺栓拧紧至屈服时的扭矩如图3所示。

由图3得出以下结论:

a. 电镀螺栓拧紧至屈服时的扭矩最大;采用电镀+涂膜、环保电镀和锌铝涂层处理时,螺栓的拧紧至屈服时的扭矩减小。

b. 热前滚丝电镀螺栓拧紧至屈服时的扭矩最大,扭矩散差也较大;采用先进的表面处理工艺后,螺栓拧紧至屈服时的扭矩降低,其中热后滚丝+锌铝涂层处理螺栓拧紧至屈服时的扭矩最小、扭矩散差也最小。

螺栓拧紧过程是一个克服摩擦(包括螺纹副摩擦及支撑面摩擦)的过程。通常情况下,约90%的装配扭矩都被螺纹副摩擦及支撑面摩擦消耗掉了,只有约10%的装配扭矩转化为螺栓轴向夹紧力。因此,螺栓的摩擦系数越大,拧紧螺栓时因摩擦消耗的扭矩也越大,相应地总扭矩也就越大,故热前滚丝+电镀处理的螺栓拧紧至屈服时的扭矩最大;而热后滚丝+锌铝涂层的螺栓因摩擦系数最小,故拧紧至屈服时所需的扭矩也最小。

5、拧紧至屈服时的轴向夹紧力

经不同表面处理工艺处理的螺栓,拧紧至屈服时的轴向夹紧力如图4所示。

由图4可知,拧紧到屈服时,对普通电镀处理的螺栓而言,热前滚丝的轴向夹紧力最小;采用先进的表面处理工艺后,螺栓轴向夹紧力增加;采用热后滚丝+锌铝涂层处理时,螺栓的轴向夹紧力最大。另外,不同表面处理工艺处理的螺栓,无论拧紧至240N•m还是屈服时,其轴向夹紧力的变化趋势与总摩擦系数变化趋势正好相反。

6、紧固扭距T、轴向夹紧力F、摩擦系数、螺纹公称直径d的关系

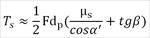

理论上,螺栓拧紧过程中紧固扭矩T螺栓轴向夹紧力F、摩擦系数及螺纹形状尺寸之间的关系见式(3)。

式中,μs为螺纹副摩擦系数;μw为端面摩擦系数; dp为螺栓有效直径,粗牙螺纹dp≈0.906d,mm; dw为端面摩擦圆等效直径,mm,du、di分别为摩擦圆的外径及内径,mm; d为螺纹公称直径,mm;b为螺纹升角,°;a'为垂直截面内的螺纹牙形半角,约为29°58'。

(3)式右侧

可分别理解为螺纹副摩擦消耗的扭矩、螺栓伸长(产生轴向夹紧力)消耗的扭矩以及端面摩擦消耗的扭矩。

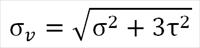

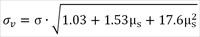

螺栓被拧紧时受到的是拉-扭复合应力,根据第三强度理论,螺栓许用等效应力σv,可按式(4)求得。

式中,σ为螺栓轴向夹紧力F产生的拉应力, ,MPa;

,MPa;

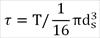

为螺栓杆部承受的扭矩Ts所产生的切应力, ,MPa;

,MPa;

根据式(3),作用在螺栓杆部的扭矩  ,

,

并取 tgβ=0.05 (粗牙螺纹)、dp=1.05ds代入(4)式可得

由式(5)可知,螺纹副的摩擦系数越大,则螺栓在相同轴力下的等效应力也越大。换言之,螺栓强度选定后,摩擦系数越大,螺栓所能承受的轴向力越小;摩擦系数越小,螺栓所能承受的轴向力越大。

在研究中,电镀螺栓热前滚丝时的摩擦系数最大,拧紧至屈服时,螺栓所能承受的轴向夹紧力越小;热后滚丝螺栓的摩擦系数减小,螺栓拧紧至屈服时的轴向夹紧力增大;锌铝涂层处理的螺栓,热后滚丝时的摩擦系数比热前滚丝小,故拧紧至屈服时所能承受的轴向夹紧力大。

结论

螺栓的轴向夹紧力受连接副摩擦性能的影响,而摩擦系数与螺栓的表面处理工艺以及基体金属的表面状态有关。采用先进的表面处理技术,可以控制螺栓的摩擦系数和散差,提高螺栓的轴向夹紧力。